联通5G赋能,为比亚迪总装工厂装上“智慧大脑”

鲁网8月18日讯 恢弘的大屏幕上,“一屏感知”总装产量、车辆出入库、能耗物料等关键指标尽收眼底,萌萌哒AGV小车在固定路线上将保险杠运输到特定机床,员工佩戴AR头盔指导生产,生产质量数据精准传输在大屏幕上不停跳动闪现……近日,在工业和信息化部举办的5G行业应用规模化发展应用调研活动中,由中国联通打造的比亚迪总装工厂吸引了众多来宾驻足参观。大家纷纷感慨,有了5G的加持,使工厂管理更简捷、运营更智慧、生产更高效,一切真是太方便了!

员工佩戴AR头盔指导生产

优化网络建设,夯实基础底座

始建于2007年的比亚迪总装深圳工厂,是全国第一条可满足纯电汽车、混动汽车以及传统燃油汽车共线生产的高柔性化生产线。但是,WiFi、有线网络组网复杂、切换断点多、移动性差等问题却一直阻碍厂区能力提升和数字化转型。为帮助工厂降本提质增效,提高自动化制造能力,中国联通为比亚迪打造了5G行业虚拟专网,通过下沉5G 边缘云平台,实现低时延应用和数据不出园区;通过打通全球首例跨运营商、跨设备商的网络硬切片能力,为工业产线业务提供极致保障。

高质量的网络保障了多业务场景稳定并行。中国联通围绕精益管理、柔性制造为比亚迪规划设计了20项应用场景,全面提升了工厂数字化和智能化水平。

强化精益管理,提高决策效率

为有效提升车间管理决策效率,中国联通为比亚迪打造了5G智慧生产一屏感知、5G+AI车窗涂胶合规检测等一系列应用解决方案,轻松实现车间全局动态一屏管控。

目前比亚迪总装工厂主要由内饰、底盘、最终、分装等工段组成,过去各系统相对独立,工段间协调合作不够紧密。搭建智慧生产一屏感知系统后,比亚迪工厂总装产量、车辆出入库信息、能耗指标、总装工厂生产流程AI智能分析、物料指标、设备状况、预测性维护数据一屏总览、一目了然,大大提高了工厂的精益管理能力,管理决策效率提升20%,生产效率提升15%。

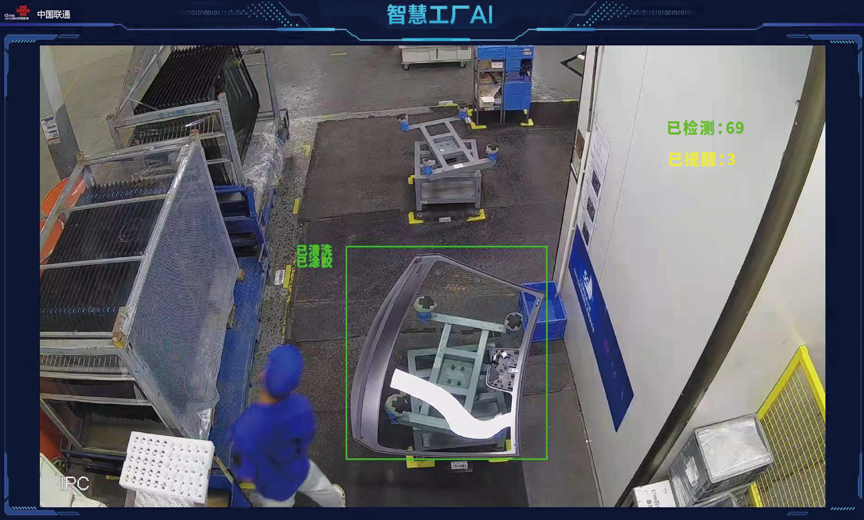

此外,为帮助工厂提高前后挡风玻璃急侧窗玻璃涂胶质量,减少整车返修成本,中国联通在车厂相关工位处安装5G摄像头进行实时采集,通过AI智能分析平台高速计算分析实时回传结果信息,并对异常情况实时提醒,帮助工厂车窗涂胶不良品流出从原来的每月1-2例降低到0,极大提高工厂生产效率。

5G+AI智能分析平台实时开展车窗涂胶合规检测

加强柔性生产,增强工厂应变能力

为提升物流运输效率、增加车尾标识正确率,中国联通将5G模组内置进入数控机床、物料自动储运设备和其他自动化工艺设备,推出了5G+AGV智能物流、5G+AI车尾标识别、5G+拧紧工具联网等解决方案,实现设备连接无线化,大幅减少网线布防成本,缩短生产线调整时间,实现柔性生产制造。

以前,工厂只能通过牵引车输送保险杠,既不安全也浪费人力物力。自从引入5G智能AGV小车后,基于5G低时延、高可靠的网络环境,AGV小车便可稳定高效地将保险杠转运至安装工位,解决传统WIFI易受干扰、长距离行驶中漫游切换易断连等问题,物流效率提升15%。

而5G+AI车尾标识别则是利用5G+AI智能分析平台帮助提升标贴正确率。一旦出现异常,平台便会有语音提醒并进行后台记录及追溯,将车标错漏贴的问题发生率降为0。

5G激光导航AGV小车将后保险杠自动转运至对应工序

牢筑安全防线,提升安全生产水平

为提高企业安全生产水平,中国联通在比亚迪工厂内设计了5G+AI安环监测、5G+AI人车分流、5G+AI安全帽检测等强化员工安全以及5G+预测性维护等设备安全的项目。

5G+AI智能分析平台对违规进入危险区域的人员或未走行动通道的员工进行语音提醒,以此加强生产管理和人车分流管理。此外,5G摄像头还会对工厂内部进行实时画面采集,上传至边缘云分析处理后再将处理结果实时回传,对识别到未佩戴安全帽人员进行实时告警,提高安全管理效率,杜绝安全隐患。

总装工厂升降机的稳定运行是生产的保证,一旦出现突发性故障会直接影响汽车生产。为此,中国联通协助比亚迪工厂搭建了5G设备预测性维护应用,通过传感终端部署,工厂实时获取升降机温度及振动参数进行预测性维护,将异常停机时间减少80%以上。(本网记者)