潍柴集团:“三管齐下”提升成本竞争力

鲁网5月27日讯(实习记者 石磊 记者 李俊强)随着经济的发展和行业竞争的加剧,企业竞争已由原来依靠技术壁垒所带来的高利润增长时代,逐渐过渡为以低成本制造为核心的微利时代,“成本已成为核心竞争力”的观念已被越来越多的行业所认可,特别是在当前经济新常态下,企业间成本竞争已成为制胜的第一要素。

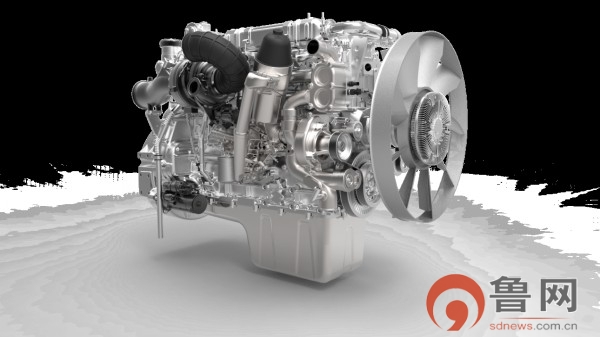

潍柴控股集团有限公司(以下简称“潍柴”)宣传部部长马常海说:“我们要做的不仅是产量上第一,而是各方面实力第一,早日走进4.0时代。”,他说为了更好的提升产品竞争力,潍柴“三管齐下”打造成本竞争力,在公司每年的战略解码会上,降本增效是年度必须要打赢的硬仗中的重头戏。

创新方式方法全链条降成本

在潍柴一号工厂、二号工厂等6个单位的厂房屋顶上,9万平米的光伏电站工程正发挥着大作用。目前,年发电量约为720万度,节约电费110万元,节煤885吨,减少二氧化碳排放2000多吨。

近年来,潍柴一直坚持节约与发展并举,坚持低成本、低消耗战略,不断实施创新,实现了能源的循环利用。在潍柴铸锻工业园区空压机站房有7台喷油式螺杆空压机和3台离心式空压机。每台螺杆空压机在加载运行过程中,每小时大约可以产生11.5万千卡的热量,潍柴通过对螺杆空压机进行调整改造,增加热能回收系统,安装自动控制装置,实现了对废弃热能的有效利用。“空压机余热回收项目”的实施,每年可节约天然气6.5万立方米、节约蒸汽450吨,减少二氧化碳排放300余吨。

在潍柴,通过全员参与,创新方式方法,折射着员工智慧的降本增效项目层出不穷,为企业创造了显著的经济效益和社会效益。对于降成本工作,谭旭光在专题会议上强调,要不留余地,不找借口,分分必抠,层层分解,责任到位、考核到位。

而潍柴人也将这种理念用到了极致。在一号工厂从德国引进的HELLER生产线上,机床自带的DKW制冷机故障率较高,国内维修每台需要4万多元。为了节约成本,高级技师王树军带领团队,采购了国产水冷机,设计制作了独立水箱,用1台水冷机拖动3到4台加工中心,通过测试,完全符合工艺要求。每年仅设备维护成本就降低14万元。王树军还完成了日本安川机器人的单元集成及程序开发应用等5项设备提升攻关项目,从硬件集成到软件开发,完全自主完成,节省设备安装调试费用46万元,节省软件开发应用费用110万元。

降成本是一个系统工程,潍柴为此推动建立起全员参与的降成本机制,实现全物流价值链过程降成本。在内部供应、制造、客户,以及管理流程等方方面面,寻找降成本空间,实现了降成本巨大突破。

精益化管理 提升整体竞争力

全过程精益管理,是潍柴追求的目标。谭旭光曾多次强调,企业正面临经济新常态的压力、行业竞争和整合加剧的挑战,以及集团自身艰难转型升级的阵痛,我们必须要与国际领先企业对标,引进先进的管理理念与方法,构建精益、智能、高效的管控和运营体系,向管理要效益。为此潍柴专门引进精益管理模式,成立WOS精益推进办公室,并从日本丰田公司聘请专家进行指导。

按照日本丰田的管理改革流程,潍柴在车间里首先用影像拍摄下生产线上工人生产的场景,再逐一回放分析,找出哪些工序、哪些步骤、哪些动作是不必要的浪费,然后设定标准的、合理的作业文件,逐一进行纠正,达到降低成本、提高效率的目的。

根据这一宗旨,车间内零件堆放在生产线旁什么位置工人取放最近最便利;工人拿着油泵加油走几步、在什么位置作业、如何操作、用时几秒都设定出标准方案;设备安装中,工人如何转身、拧几下螺丝……这种管理方式试图将工人每一个动作都通过标准文件规范起来,摒弃人的随意性,使生产效率达到最高。

通过这种精益管理方式,消除一切不必要的资源浪费,将成本降到了极致。

在一号工厂总装车间机器人自动拧紧连杆螺栓工序,机器人正有条不紊地自主盘车、拧紧和自检,实现了完全的自动化操作。以前,这里是让人头疼的工序。每一组螺栓拧紧的力矩和转角都有严格的工艺要求,同时存在漏把紧隐患,人工操作难免会有差错。一旦漏紧,造成的必然是重大质量事故。而一号工厂员工利用精益理念指导,自己动手,通过机器人自动拧紧连杆螺栓工序让一切问题迎刃而解,有效降低了制造成本。

在潍柴WP5、WP7生产基地——三号工厂的师傅们仿照汽车的冷却水路,把车载水箱安装在试车台架上,形成一个小的闭式循环,通过水箱让试车所用的冷却水路与外部水循环实现连接并自如转换。其循环管道内加入防冻液和荧光剂的混合物,在紫光灯的照射下产生荧光反应,让漏水问题无处藏匿,而通过闭式循环实现重复利用,成本问题迎刃而解。

在生产运营中,潍柴形成了独具特色的管理体系(WOS),以“成为全球领先的,拥有核心技术的,可持续发展的国际化装备企业集团”为基准,通过对以“质量在我手中”为核心的十大运营原则进行战略解码,形成潍柴的KPI(关键绩效指标)体系;然后将KPI层层分解任务,延伸到研发、生产、营销、管理和支持等各个系统,进而推动全员持续改进。

近三年来,企业推行6sigma项目203项,创造经济效益9000余万元;QC改善项目1419项,经济效益4500余万元;员工现场改善类项目达到人均4.78项/年,人年均创效2万元。

信息化助力降本增效

近年来,国内经济发展进入新常态,增长方式开始转为追求质量效益、节能环保和集约高效。装备制造业将长期面临需求不足、产能过剩和竞争加剧的环境。

谭旭光指出:从粗放到精益,是新常态下必须要做的重大改变。在市场增长有限的情况下,必须通过精益生产、技术进步、智能制造等不断挖掘内生增长价值。

在行业环境发生急剧变化的形势下,潍柴凭借“两化”深度融合,打通可持续发展之路。

“五年以前,我们整个新产品研发周期需要32个月到36个月的时间,现在我们将一个全新产品的开发周期压缩到了24个月,大大缩短了开发周期……”在接受采访时,潍柴发动机研究院院长王志坚给出了这样一组数字。依靠信息化的手段,集合全球研发的力量,现在每年潍柴新开发的产品型号达300个,是过去的10倍。

2015年,《中国制造2025》正式发布,提出了未来实现制造强国的战略目标。潍柴结合自身当前实际,着眼行业趋势和未来发展需要,不断加速两化融合,推动企业转型升级,当前,“汽车发动机数字化车间”顺利通过验收,“柴油机智能制造综合试点示范项目”成功入围国家智能制造试点示范项目。ERP、PDM、ISP等系统全面升级,网上商城一期正式上线,IT覆盖度不断提高,为企业运营管控提供了强大的信息化支撑。

十几年前,企业设计产品时采用画图纸的方式,在产品调试过程中,如果需要改一个小部分,就要从图纸设计开始进行改动,少则几十天的时间。而当引入CAD软件设计图纸后,这样的修改几分钟就能完成。信息化的力量可见一斑。

如今,企业的信息化建设已远不止引入一些新技术那么简单。依托广泛覆盖的信息系统,企业管理信息正变的越来越真实精确,3000多订货号、10000多种零部件,每一道工序、每一个细节都有着清晰的信息记录,单台发动机的成本甚至可以精确到分,通过信息化,潍柴一定程度上实现了“低成本、高效率、高质量地快速满足用户的个性化需求”。

从2002年开始,潍柴开始“甩图板”、“无纸化办公”,然后开始实施信息系统,如ERP、产品协同研发平台(PLM)、生产制造执行系统(MES)等,信息化建设便大步开启。目前潍柴已搭建起6大资源管理平台、58个信息系统,以业务流程为导向,面向研发、采购、生产制造、物流、售后服务及人力、财务、办公等管理运营,打造出一个数字化的具有全过程竞争优势的企业集团。

“经济新常态”下的大调整,短期阵痛是新旧动力转换的必要成本,在大调整中寻求和孕育未来发展的生机,向着新发展模式不断迈进。

- 包揽智慧赛道多领域第一!山东重工正引领高端装备变革2025-07-23

- 屡获殊荣,鲁南制药助力“山东制造”2024-11-21

- 三大指数同步回升折射中国经济复苏暖意2024-04-01

- 陆付军“操盘”魏桥新能源,曾创立山东最大老年代步车企业2024-01-15

- 2023年度山东省总数据师制度试点企业名单出炉 梦金园荣耀上榜2023-12-28

- 梦金园黄金珠宝智能制造工厂入选国家工信部2023年5G工厂名录2023-12-07

- 英科医疗及英科再生双双上榜2023淄博企业100强、淄博制造业企业100强2023-11-20

- 实探梦金园智能制造中心:坚守全价值链运营战略实现稳健经营2023-11-06

- “2023中国制造业民营企业500强”新鲜出炉 梦金园连续荣耀登榜2023-09-14

- 上海智能制造产业基金董事长魏锋赴鲁与清华大学山东校友会座谈交流2023-07-06